معرفی کلی فلزات :

اهمیت فلزات نقش مهمی در پیشرفت و فرآیندهای تولید داشته است که منجر به انقلاب صنعتی گردید. این انقلاب به رشد فزاینده تمدن بشری کمک کرده و ما را به جایگاه امروزی رسانده است. امروزه انواع مختلفی از فلزات را در محیط اطراف خود داریم. از نوک قلم شما گرفته تا پلهای فولادی بزرگ ، همه چیز بزرگ یا کوچک از فلزات تشکیل شده است. مطلب قابل توجه این است که امروزه بیش از هشتاد نوع فلز مختلف در جهان یافت میشود.

تعریف فلزات :

فلزات به مواد معدنی یا موادی گفته میشود که به طور طبیعی در زیر سطح زمین یافت میشوند. اکثر فلزات براق هستند. فلزات مواد معدنی هستند، این به این معنی است که آنها محصول موادی هستند که هرگز وجود نداشتند. فلزات سخت فوق العاده محکم هستند، مانند آهن، مس، فولاد و غیره که به همین دلیل از آنها برای ساخت وسایل نقلیه، وسایل کامپیوتری، ماهوارهها، ظروف آماده سازی، و غیره استفاده میشوند.

اکثر فلزات سخت هستند، اما برخی از آنها مانند سدیم و پتاسیم از آن دسته فلزاتی هستند که ممکن است با چاقو بریده شوند در حالی که جیوه میتواند در دما معمولی یک فلز مایع باشد.

طبقه بندی فلزات

الف) طبقه بندی بر اساس مقدار محتوای آهن

رایج ترین روش طبقه بندی فلزات بر اساس میزان آهن آنها است. فلز حاوی آهن را فلز آهنی مینامند. آهن باعث خواص مغناطیسی فلز است و همچنین آنها را در برابر خوردگی مستعد میکند.

فلزات فاقد آهن را فلزات غیر آهنی مینامند. این فلزات هیچ خاصیت مغناطیسی از خود نشان نمیدهند. به عنوان مثال آلومینیوم، سرب، برنج، مس و روی.

ب) طبقه بندی بر اساس ساختار اتمی

فلزات را بسته به ساختار اتمی آنها بر اساس جدول تناوبی می توان طبقه بندی کرد. با توجه به جدول تناوبی، یک فلز ممکن است به عنوان قلیایی، قلیایی خاکی یا فلز واسطه طبقه بندی شود.

فلزاتی که در یک گروه قرار میگیرند در واکنش با عناصر دیگر یکسان رفتار میکنند. از این رو این فلزات خواص شیمیایی مشابهی از خود نشان میدهند.

ج) طبقه بندی بر اساس فلزات مغناطیسی و غیر مغناطیسی

روش دیگر برای تشخیص فلزات، مطالعه رفتار یا تعامل آنها با آهنرباها است. تجزیه و تحلیل رفتار آنها نسبت به آهنرباها به طبقه بندی آنها به عنوان مغناطیسی یا غیر مغناطیسی کمک میکند.

فلزات فرومغناطیسی به شدت به سمت آهنربا جذب میشوند. فلزات پارامغناطیس فعل و انفعالات ضعیفی را نشان میدهند. از طرف دیگر، فلزات دیامغناطیس، دافعه ضعیفی نسبت به آهنربا نشان میدهند.

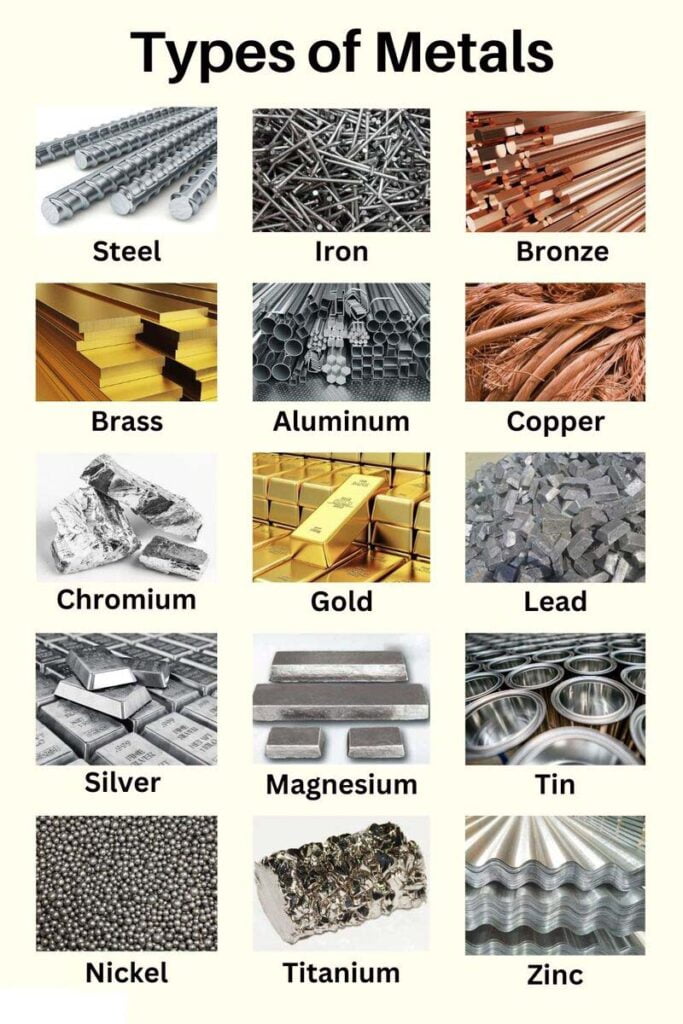

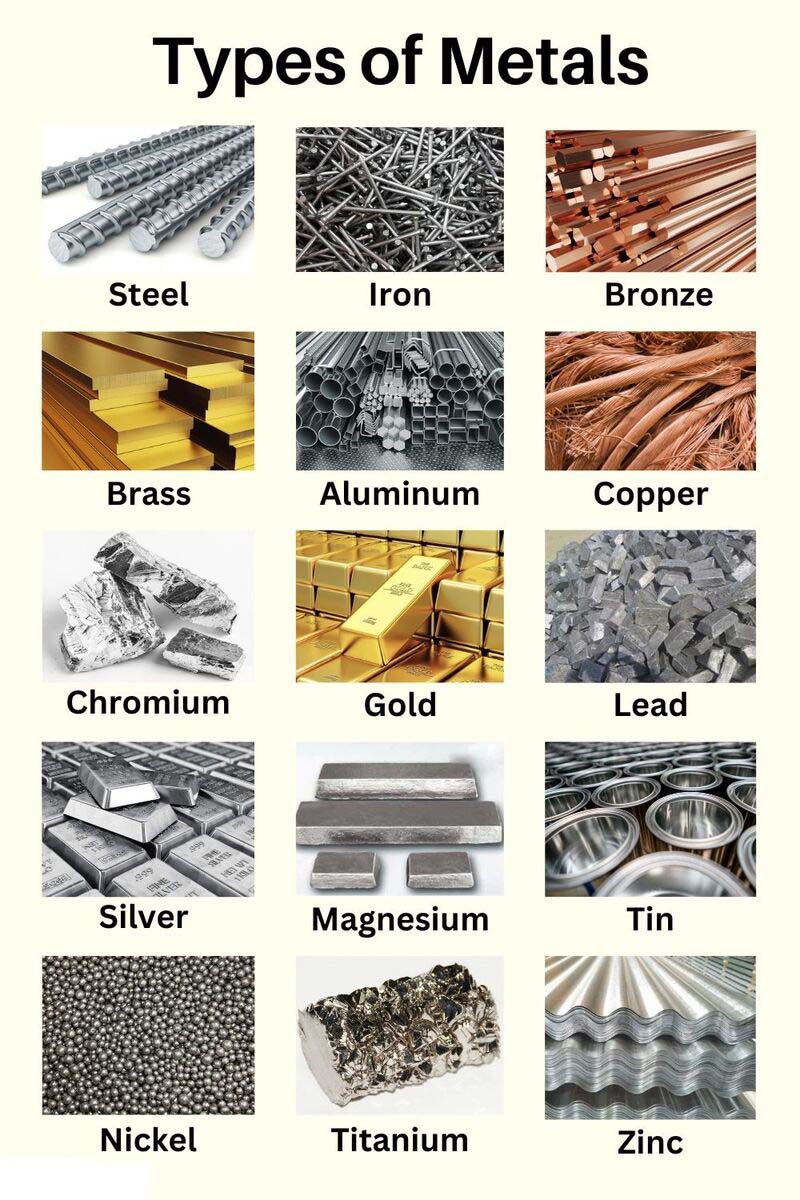

انواع فلزات

فلزات در دو نوع اصلی وجود دارند: فلزات آهنی آنهایی هستند که حاوی آهن هستند و فلزات غیرآهنی که فاقد آهن هستند.

الف) فلزات آهنی – Ferrous Metals

خود کلمه آهن از لاتین میآید که در آن کلمه ferrum است به معنی فلز حاوی آهن است. فلزاتی که مقادیر قابل توجهی آهن در ترکیب خود دارند جزو فلزات آهنی نیستند. آهن موجود در فلزات آهنی تمایل به القای برخی خواص در آنها دارد که از جمله آنها میتوان به مغناطیسی، استحکام و سختی بالا اشاره کرد.

فلز آهنی، فلزی است که اساساً از آهن تشکیل شده و دارای خواص مغناطیسی است. فلزات آهنی به دلیل سختی، دوام و استحکام کششی معروف هستند. همین ویژگی ها باعث شده فلزات آهنی برای استفاده در بخش صنعتی و معماری برای پروژه هایی مانند آسمان خراش ها، پل ها، پروژه های راه آهن و وسایل نقلیه بسیار عالی کنند. با این حال، فلزات آهنی دارای کربن بسیار بالایی هستند که همین امر احتمال زنگ زدگی آن ها را افزایش می دهد. فلزات آهنی تقریباً در تمام صنایع از جمله در ساخت کانتینرهای حمل و نقل، لوله کشی صنعتی، اتومبیل، خطوط راه آهن، کشتی ها و بسیاری از ابزارهای تجاری و خانگی استفاده می شود.

بیشتر فلزاتی که در طبیعت آهنی هستند بسیار مغناطیسی هستند بنابراین آنها را به مواد بسیار مفیدی برای ساخت موتورها و کاربردهای الکتریکی و غیره تبدیل میکند.

1. فولاد – Steel

فولاد با افزودن آهن به کربن ایجاد میشود که آهن را سخت میکند. با معرفی قطعات مختلف مانند عنصر فلزی و نیکل، فولاد حتی بادوام تر میشود. فولاد با حرارت دادن و ذوب سنگ معدن در کورهها ایجاد میشود. فولاد تولید شده از کورهها خارج میشوند و و بعد از قالب ریزی به طور گستردهای در صنایع توسعه و تولید استفاده میشود.

در اواسط دهه ۱۸۵۰، یک مخترع بریتانیایی، به نام هنری بسمر، تکنیکی برای تولید فولاد اختراع کرد. این روش به این صورت است که با حذف اکسیژن و سایر ناخالصی ها از سنگ آهن، آهن ساخته می شود.

فولاد با افزودن آهن به کربن ساخته میشود که حاوی کمتر از ۲ درصد کربن، ۱ درصد منگنز، مقادیر کمی سیلیکون، فسفر، گوگرد و اکسیژن میباشد که همین امر باعث میشود محصول نهایی بسیار سخت تر باشد. فولاد محصول واحد نیست و بیش از ۳۵۰۰ گرید مختلف فولاد با خواص فیزیکی، شیمیایی و محیطی متفاوت وجود دارد. فولاد آلیاژی با اضافه نمودن عناصر دیگر مانند کروم و نیکل سخت تر میشود.

فولاد با حرارت دادن و ذوب نمودن سنگ آهن در کوره ها ساخته می شود. مواد فولادی از کوره ها خارج شده و در قالب ها ریخته می شود تا میله های فولادی به وجود آیند.

فولاد مهمترین ماده مهندسی و ساختمانی در جهان است، از اتومبیل ها گرفته تا ابزارهای جراحی همگی از فولاد ساخته میشوند و در هر جنبهای از زندگی ما کاربرد دارند. تقریباً ۷۵ درصد از فولاد موجود در ۲۰ سال گذشته، توسعه یافتهاند. جالب است بدانید امروزه اگر برج ایفل بازسازی شود، تنها به یک سوم فولاد مصرفی آن نیاز است. همچنین خودروهای مدرن ساخته شده با فولاد امروزی، محکم تر هستند و تا ۳۵ درصد سبک تر از گذشته میباشند.

الف) فولاد ضد زنگ – Stainless Steel

فولاد ضد زنگ از محتوای کروم بالا تشکیل شده است. این باعث میشود که 200 برابر بیشتر از فولاد کم کربن در برابر خوردگی مقاوم باشد. به وفور برای ساخت ظروف آشپزخانه، لوله کشی، تجهیزات جراحی و دندانپزشکی استفاده میشود.

ب) فولاد ابزار – Tool Steel

فولاد ابزار، نوع خاصی از فولاد است که برای آهنگری ابزارهای برش و حفاری استفاده میشود. مهمترین ویژگی سختی بالای آنها است که آنها را به گزینهای ایدهآل برای ساخت ابزار تبدیل میکند. فولاد ابزار از مولیبدن، وانادیوم، کبالت و تنگستن به عنوان مواد اصلی تشکیل شده است.

2. فولاد کربنی – Carbon Steel

فولاد کربنی دارای محتوای کربن بالاتری در مقایسه با انواع مختلف فولاد است که در نهایت آن را بسیار سخت می کند. معمولاً در تولید ماشین ابزار، مته، تیغه، شیرآلات استفاده میشود . این قابلیت برش لبه بسیار تیز را دارد.

فولادهای غیر آلیاژی که به عنوان فولادهای کربنی نیز شناخته میشوند، از کربن به عنوان عنصر آلیاژی استفاده میکنند. این فولادها شامل عناصر دیگری مانند منگنز، سیلیکون، گوگرد و فسفر نیز هستند، اما مقدار این عناصر به قدری کم است که بر خواص آن تأثیر نمیگذارند. فولادهای غیر آلیاژی به عنوان محتوای کربن کم، متوسط و زیاد طبقه بندی می شوند و هر کدام ویژگی هایی منحصر به فرد دارند.

الف) فولاد کم کربن – Low Carbon Steel

درصد کربن در فولاد کم کربن تا 0.25 درصد است. فولاد کم کربن نیز فولاد ملایم نامیده میشود. این نوع فولاد بیشتر برای لوله کشی در کاربردهای فشار متوسط استفاده میشود. میلگردهای تقویت کننده و تیرهای I در ساختمان معمولاً فقط از فولاد نرم ساخته میشوند. کاربردهایی که شامل مقدار زیادی فولاد بدون شکلدهی یا خمش زیاد است، از فولاد ملایم استفاده میکنند. به عنوان مثال – بدنه کشتی.

فولاد کم کربن بین ۰.۰۵ تا ۰.۲۵ درصد کربن دارند. البته سختی سطح این فولادها را می توان با کاربوریسینگ افزایش داد. از ویژگی های این نوع فولاد می توان به کم هزینه بودن و چکش خواری بالا اشاره داشت. فولادهای کم کربن به طور گسترده برای قطعاتی مانند پیچ و مهره استفاده میشوند.

ب) فولاد کربن متوسط – Medium Carbon Steel

درصد کربن 0.25…0.6٪ است. فولاد کربن متوسط در مکان هایی استفاده میشود که به استحکام کششی و شکل پذیری بالا نیاز دارند. معمولاً در چرخ دندهها و شفتها ، چرخها و ریلهای راهآهن، تیرهای فولادی در ساختمانها و پلها، مخازن تحت فشار (گازهای سرد نباید ذخیره شوند زیرا در دماهای پایین ترک میخورند).

فولادهای کربن متوسط حاوی ۰.۲۵% تا ۰.۶% کربن هستند. همین میزان کربن، باعث افزایش استحکام و سختی، نسبت به فولادهای کم کربن میشود. با این حال، این فولادها در مقایسه با فولادهای کم کربن، انعطاف پذیری کمتری دارند.

افزایش سطح کربن و منگنز در فولادهای کربن متوسط به این معنی است که می توان بر روی آن ها عملیات کوئنچ (خنک سازی) و تمپر کردن (حرارت دادن) انجام داد.

از این نوع فولاد به طور گسترده برای ساخت قطعات در صنعت خودروسازی مانند چرخ دندهها و شفتها استفاده میشود، همچنین در ساخت ریلهای راه آهن نیز مناسب هستند.

ج) فولاد با کربن بالا – High Carbon Steel

اگر 0.6 درصد کربن وجود داشته باشد به آن فولاد پرکربن گفته میشود. این فولاد از همه سخت تر و شکننده تر است. در ساخت اسکنه و ابزار برش استفاده میشود . این فولاد دارای سختی کافی و مقاومت خوبی در برابر سایش مواد است. از دیگر کاربردهای آن میتوان به استفاده در پرسها و ساخت متهها اشاره کرد.

قوی ترین فولادهای غیر آلیاژی دارای ۰.۶ تا ۱ درصد کربن هستند. به علت داشتن استحکام بالا، مصرف آنها برای تجهیزاتی که نیاز به مقاومت در برابر سایش مکانیکی دارند، ایده آل است.

این فولاد از نظر جوش پذیری و چقرمگی، نسبت به فولادهای کم کربن، جایگاه پایین تری دارد که تنها ویژگی منفی آن محسوب میشود. فولاد کربن بالا برای ساخت فنرها، تیغهها، فولادهای ریلی، سیم ها و صفحات مقاوم در برابر سایش استفاده میشود.

3. فولاد آلیاژی – Alloy Steel

فولادهای آلیاژی از قطعاتی مانند عنصر فلزی نیکل و Ti استفاده میکنند تا استحکام بیشتری ایجاد کنند و وزن را افزایش ندهند. فولاد ضد زنگ فولاد بسیار مهمی است که با کمک کروم ایجاد شده است. فولادهای آلیاژی در ساخت و ساز، ماشین ابزار و عناصر الکتریکی مورد استفاده قرار میگیرند.

فولادهای آلیاژی زیر گروه دیگری از فلزات آهنی میباشند. هر عنصر آلیاژی تأثیر خاصی بر خواص مواد میگذارد. عناصر آلیاژی عبارتند از: کروم، مس، نیکل، سیلیکون، تیتانیوم، مولیبدن و وانادیم که میتوانند برای ارائه طیف وسیعی از خواص، ترکیب با فولاد شوند.

4. چدن – Cast Iron

چدن آلیاژی است که از آهن، کربن و غیره ساخته شده است. آهن آهنگری شکننده و خسته است و در برابر سایش مصون است. از این فلز در لوله های آب، ماشین آلات، موتورهای خودرو و اجاق گاز استفاده میشود.

چدن زمانی تولید میشود که مقدار ۱.۵ تا ۴ درصد کربن با آهن آلیاژ شود. عناصر دیگر از جمله سیلیکون، منگنز، گوگرد و فسفر در ساختار چدن به مقدار کم وجود دارد. چدن از سختی بالایی برخوردار است، به همین دلیل در برابر سایش مقاومت از خود نشان میدهد. این نوع فلز نسبتا ارزان است و دارای مقاومت فشاری بالا و نقطه ذوب پایین میباشد. چدن در ساخت میله، لوله، ظروف آشپزخانه و ماشین آلات به کار میرود.

5. فرفورژه -Wrought Iron

آهن فرفورژه آلیاژی همراه با محتوای کربن بسیار کم است که مقاومت فوقالعادهای در برابر خوردگی و واکنش آهن ایجاد میکند، اما از نظر خستگی و استحکام پایین دارد. از آهن برای نرده، ادوات کشاورزی، میخ ، سیم، زنجیر و زیور آلات متعدد استفاده میشود.

آهن فرفوژه در ۲۰۰۰ سال قبل از میلاد، در شبه جزیره آناتولی (ترکیه کنونی) مورد استفاده قرار گرفت و در قرن نوزدهم به طور گسترده در ساخت و ساز استفاده شد. با این حال، پیشرفتهای متالورژی در قرن بیستم، شکل دهی و جوشکاری قطعات فلزی را آسانتر و کم هزینهتر کرده است. ماهیت نسبتاً گران و زمان بر تولید فرفوژه، منجر به پایان فعالیت تجاری در مقیاس بزرگ در اواسط دهه ۱۹۷۰ شد.

آهن فرفوژه عمدتاً از مقادیر کمی (۱ تا ۲ درصد) سرباره (محصول جانبی ذوب سنگ آهن که عموماً از مخلوطی از اکسیدهای سیلیکون، گوگرد، فسفر و آلومینیوم تشکیل شده است) شکل می گیرد.

فرفوژه با حرارت دادن مکرر و شکل دهی با ابزارهای مخصوص ساخته میشود. آهن فرفوژه حاوی کربن کم نسبت به چدن است که آن را نرم تر و انعطاف پذیرتر میکند. همچنین این آهن، در برابر خستگی بسیار مقاوم است و اگر فشار زیادی به آن اعمال شود، قبل از شکست، مقدار زیادی تغییر شکل می یابد.

ب) فلزات غیرآهنی

آلیاژهای غیرآهنی معمولاً دارای عناصر آهنی کم، حدودا کمتر از یک درصد می باشند. اگر میزان آهن در فلزات زیاد شود، آنگاه در دسته فلزات آهنی در نظر گرفته می شود.

فلزات غیرآهنی دارای تنوع زیادی هستند. برخی از فلزات غیرآهنی سخت و شکننده و برخی دیگر نرم و انعطاف پذیر میباشند. همچنین نوعی از فلزات غیرآهنی، برای مقاومت در دمای بسیار بالا ساخته شدهاند. معمولا تفاوت های فلزات غیرآهنی، بسیار بیشتر از شباهتهای آنها است. با این حال، فلزات غیرآهنی همگی یک ویژگی مشترک دارند که آن این است که به ندرت دچار زنگ زدگی میشوند؛ زیرا در آلیاژ فلزات غیرآهنی، آهن زیادی وجود ندارد. همچنین نداشتن خاصیت آهنربایی از دیگر دلایل نبود آهن، در این نوع فلزات است.

1. آلومینیوم – Aluminum

آلومینیوم سبک وزن، نرم و کم استحکام است. فلز به خوبی جامد، آهنگری، ماشینکاری و جوش داده شده است. برای محیطهای با دمای بالا مناسب نیست. از آنجایی که فلز سبک وزن است، جایگزین مناسبی برای تولید قوطیهای صنایع دستی و مواد غذایی است. علاوه بر این در ریخته گری، پیستون ، راه آهن، اتومبیل و ظروف اتاق استفاده میشود.

این فلز اولین بار در سال ۱۸۲۵ توسط فیزیکدان و شیمیدان دانمارکی هانس کریستین اورستد تولید شد. او شکل ناخالصی از فلز را با واکنش کلرید آلومینیوم و پتاسیم تولید کرد. آلومینیوم فلزی نرم، سبک و نقرهای است که در گروه بور جدول تناوبی عناصر، با نماد Al شناخته میشود.

از آنجایی که آلومینیوم یک فلز بسیار واکنش پذیر است، در طبیعت به شکل خالص وجود ندارد و میتواند پیوند شیمیایی قوی با اکسیژن ایجاد کند. بنابراین آلومینیوم خالص را فقط در محیطهایی میتوان یافت که فاقد اکسیژن فراوان هستند. در پوسته زمین، آلومینیوم در بیش از ۲۷۰ ماده معدنی یافت میشود که رایج ترین آنها سنگ معدن بوکسیت است.

یکی از ویژگیهای خاص آلومینیوم این است که میتواند در برابر خوردگی مقاومت کند زیرا وقتی این فلز در معرض هوا قرار میگیرد، یک لایه نازک، از اکسید آلومینیوم تشکیل میشود. این لایه، از فرآیند اکسیداسیون جلوگیری میکند.

آلومینیوم به راحتی با عناصری مانند مس، روی، منیزیم، منگنز و سیلیکون ترکیب میشود. امروزه بسیاری از وسایل فلزی که به آنها “آلومینیوم” گفته میشود، در واقع آلیاژ هستند. برای مثال فویل آلومینیوم معمولاً از ۹۲ تا ۹۹ درصد آلومینیوم ساخته شده است. علاوه بر آن، فلز نقش مهمی در تشکیل برخی از سنگهای قیمتی دارد. ناخالصی های موجود در Al2O3 مانند کروم یا کبالت باعث تشکیل یاقوت کبود میشود.

آلومینیوم با تولید جهانی ۳۱.۹ میلیون تن در سال ۲۰۰۵، پرمصرف ترین فلز پس از آهن شناخته شد. برخی از کاربردهای فلز آلومینیوم عبارتند از: ساخت وسایل حمل و نقل (دوچرخه، اتومبیل و هواپیما)، بسته بندی (قوطی و فویل)، ساخت درب و پنجره، ظروف پخت و پز، تیرهای خیابان و دکلهای بادبانی.

2. مس – Copper (Cu)

مس قرمز رنگ، بسیار انعطاف پذیر، چکش خوار و دارای ویژگیهای فیزیکی بالایی برای هدایت الکتریکی و هدایت حرارتی است. مس کاربرد اصلی خود را در تجارت برق در انواع سیم و هادیهای مختلف دارد. حتی در موارد کارتریج، سقف ورق، یاتاقانها و وضعیتها نیز کاربرد دارد.

مس فلزی مایل به رنگ قرمز با ساختار کریستالی است که نور قرمز و نارنجی را منعکس میکند و به دلیل ساختار نواری، فرکانسهای دیگر را در طیف مرئی جذب میکند. مس نرم تر از روی است و در گروه Ib جدول تناوبی به همراه نقره و طلا قرار دارد.

از کاربردهای مهم مس در ساخت تجهیزات الکتریکی مانند سیمهای ساختمانی است زیرا این نوع فلز گرما و الکتریسیته را به خوبی انتقال میدهد. همچنین در ساخت و ساز و ماشین آلات صنعتی (مانند مبدلهای حرارتی) کاربرد زیادی دارد.

سولفات مس به عنوان یک ماده مفید در تصفیه آب استفاده میشود. همچنین از ترکیبات مس مانند محلول Fehling در آزمایشات شیمیایی برای تشخیص قند استفاده میشود.

3. سرب – Lead (Pb)

سرب می تواند فلزی نرم، سنگین و چکش خوار با نقطه ذوب نسبتاً پایین تر و دوام کم باشد. با خوردگی ناشی از اسیدهای مرطوب و فراوان مواجه خواهد شد. سرب به طور گسترده در کابل های برق، باتریها، ساخت و ساز ساختمان و بست استفاده میشود.

سرب یک فلز فوق العاده مفید است که به دلیل داشتن خواصی مانند چکش خواری عالی و مقاومت در برابر خوردگی، کاربرد گستردهای دارد. از کاربردهای این فلز می توان در ساخت محصولات مختلفی از جمله مواد آرایشی، رنگ و تولید بنزین اشاره کرد؛ اما باید توجه داشت که مصرف زیاد مواد آرایشی ساخته شده از سرب، برای انسان خطرناک است و میتواند مشکلات جدی را برای سلامتی ایجاد کند.

4. روی – Zinc (Zn)

روی میتواند فلزی با مقاومت متوسط تا کم با دمای ذوب بسیار پایین باشد. به سادگی ماشینکاری میشود، اما گاهی اوقات حرارت دادن نیز برای جلوگیری از شکافتن کریستالها انجام میشود. روی عموماً در مصارف الکتریکی مانند گالوانیزه کردن، روشی که یک پوشش روی محافظ روی آهن یا فولاد برای جلوگیری از زنگ زدگی اعمال میشود، استفاده میشود.

فلز روی عمدتاً از سنگ معدن حاوی سولفید روی یا اسفالریت استخراج میشود و کاربردهای صنعتی و بیولوژیکی بی شماری دارد. از کاربردهای مهم این نوع فلز در فرآیند گالوانیزاسیون فولاد میباشد تا از خوردگی آن جلوگیری کند. آلیاژهای روی، برای طیف وسیعی از مصارف، از سازههای دریایی گرفته تا آلات موسیقی، به عنوان ساخت آلیاژ برای مس یا برنج، ساخت ورق به عنوان پوشش بام، استفاده برای ساخت آب رو، روکش دیوارهای خارجی، استفاده برای ورق های آب بندی، استفاده میشود.

5. قلع – Tin (Sn)

قلع فوق العاده نرم و چکش خوار، انعطاف پذیر با دوام کم است. معمولاً برای جلوگیری از خوردگی به فولاد روکشی عادت دارد. از فولاد قلع برای تشکیل قوطیهای حلبی برای حمل غذا استفاده میشود. در اواخر قرن نوزدهم، فویل قلع معمولاً به کالاهای بسته بندی مواد غذایی عادت داشت، اما از آن زمان تا کنون بیشتر با فویل آلومینیومی جایگزین شده است.

قلع فلزی سفید نقرهای است که بسیار سبک میباشد. از آنجایی که قلع بسیار نرم است، به ندرت به عنوان یک فلز خالص استفاده میشود.

فلز قلع اغلب از کاسیتریت معدنی تولید میشود که حدود ۸۰ درصد آن، از قلع تشکیل شده است. این فلز در حداکثر دمای ۲۵۰۰ درجه فارنهایت (۱۳۷۰ درجه سانتیگراد) با کربن ذوب میشود. سپس با جوشاندن یا روشهای الکترولیتی، با خلوص بیش از ۹۹% تصفیه میشود.

از آنجایی که فلز قلع در برابر خوردگی مقاومت بالایی دارد، از آن به عنوان روکش ورقههای فولادی (حلبی) استفاده میشود.

6. برنج – Brass

برنج اساساً آلیاژی است که از مس و روی ساخته شده است. مقدار هر یک از فلزات ممکن است بر اساس ویژگیهای الکتریکی و مکانیکی فلز مورد نظر متفاوت باشد. برنج همچنین از مقادیر کمی از عناصر فلزی دیگر مانند آلومینیوم، سرب و منگنز تشکیل شده است. برنج معمولاً برای مصارف با اصطکاک کم مانند قفل ، بلبرینگ ، لوله کشی، ابزار و اتصالات استفاده میشود. این یک فلز حیاتی در کاربردهای ذاتا ایمن برای جلوگیری از جرقه و اجازه استفاده در محیطهای قابل اشتعال است.

7. برنز – Bronze

برنز یکی دیگر از آلیاژهای محبوب مس است. تنها تفاوت این است که برنز حاوی قلع است نه روی. هنگامی که عناصر دیگری مانند فسفر، منگنز، سیلیکون و آلومینیوم به برنز اضافه میشود، ممکن است ویژگیها و مناسب بودن آن را برای یک کاربرد خاص بهبود بخشد. برنز دارای ویژگیهای زیر است: شکننده، سخت و ماهرانه در برابر خستگی مقاومت میکند. همچنین هدایت الکتریکی و حرارتی کافی و مقاومت در برابر خوردگی را نشان میدهد. برنز بیشتر در ساخت آینهها، بازتابندهها، اتصالات الکتریکی و غیره استفاده میشود. به دلیل مقاومت قابل توجه در برابر خوردگی، در قطعات زیر آب و اتصالات کشتی استفاده میشود.

8. تیتانیوم – Titanium

تیتانیوم یک فلز مهندسی اصلی است زیرا قوی و در عین حال سبک وزن است. همچنین پایداری حرارتی لازم را حتی در دماهای بالا تا 480 درجه سانتیگراد دارد. با توجه به چنین ویژگی های مهمی در صنعت هوافضا کاربرد پیدا میکند، ساخت تجهیزات نظامی یکی از کاربردهای پزشکی است (به دلیل مقاومت در برابر خوردگی کم). تیتانیوم همچنین کاربردهای گسترده ای در صنایع شیمیایی و کالاهای ورزشی پیدا میکند.

فلز تیتانیوم توسط ویلیام گرگور، شیمیدان و کانی شناس انگلیسی، در سال ۱۷۹۱ کشف شد. فلز تیتانیوم با نماد Ti، نهمین عنصر فراوان در پوسته زمین است. با این حال مقادیر کمی از آن، در هر سنگی یافت میشود. تیتانیوم یک فلز خاکستری براق با میزان خوردگی کم و استحکام بالا میباشد و برای کاربردهای مختلف استفاده میشود.

تیتانیوم، ۰.۴۴ درصد از پوسته زمین را تشکیل میدهد که ۹۰% آن به شکل کانیهای ایلمنیت میباشند. کانیهای ایلمنیت دارای ترکیباتی از آهن، تیتانیوم و اکسیژن به نام اکسید تیتانیوم آهن با نماد FeTiO3 هستند. این کانیها به صورت ترکیباتی در شن، سنگ، خاک رس و همچنین در گیاهان، آبهای زیرزمینی و شهاب سنگها یافت میشوند.

9. کبالت – Cobalt

کبالت کاربردهای خود را در ساخت رنگدانه آبی در رنگها و رنگها از دوران باستان مییابد. در دوران مدرن، این فلز عمدتاً در ساخت آلیاژهای فولادی مقاوم در برابر سایش و استحکام بالا استفاده میشود. کبالت عموماً محصول فرعی استخراج مس و نیکل است و استخراج خود به ندرت انجام میشود.

10. نیکل – Nickel (NI)

نیکل یکی از متداول ترین فلزاتی است که در مکان های مختلف مورد استفاده قرار می گیرد. نیکل بیشتر برای ساخت فولادهای ضد زنگ به منظور بالا بردن مقاومت فلز و مقاومت در برابر خوردگی استفاده می شود. تقریباً 70 درصد از نیکل تولید شده در جهان کاربرد خود را برای ساخت فولاد ضد زنگ پیدا می کند.

نیکل، فلز غیرآهنی سخت و سفید رنگ است که به راحتی براق میشود. به همین دلیل برای آب کاری ظروف، وسایل صنایع شیمیایی و فولاد استفاده میشود.

نیکل به عنوان آلیاژ، برای بهبود خواص مکانیکی و شیمیایی، چکش خواری، افزایش سختی و مقاومت در برابر پوسیدگی و حرارت بسیار بالا، در فولاد ضد زنگ و همچنین آلیاژهای مس، آهن، منگنز و سیلیسیم اهمیت بالایی دارد.

11. تنگستن – Tungsten

فلز تنگستن به دلیل بالاترین نقطه ذوب و بالاترین استحکام کششی در بین تمام فلزات خالص شناخته شده است. این دو ویژگی تنگستن را به فلزی بسیار مفید تبدیل میکند.

حدود 50٪ از کل تنگستن تولید شده برای ساخت کاربید تنگستن استفاده میشود. این ماده بسیار سختی است که برای ساخت ابزارهای برش (برای معدن و فلزکاری)، ساینده ها و تجهیزات سنگین استفاده میشود.

12. فلز کروم (Cr)

فلز کروم توسط شیمیدان فرانسوی نیکلاس لوئی واکلین در سال ۱۷۹۸ کشف شد. او یک ماده معدنی قرمز روشن را که در سال ۱۷۶۶ در معدن طلای سیبری کشف شده بود، تجزیه و آن را یک کانی سرب معرفی کرد. پس از حل کردن آن در اسید، موفق به جداسازی کروم شد.

کروم فلزی براق، شکننده و سخت است که رنگ آن خاکستری نقره ای میباشد. کاربرد اصلی این نوع فلز، در ساخت آلیاژهایی مانند فولاد ضد زنگ، آبکاری و سرامیک های فلزی است.

افراد از طریق تنفس، خوردن یا آشامیدن و تماس پوستی در معرض کروم یا ترکیبات آن قرار میگیرند. به طور کلی میزان کروم در هوا و آب محدود است؛ اما چاه آلوده ممکن است حاوی کروم خطرناک (IV) باشد. نوع کروم (III) یک ماده مغذی ضروری برای انسان است و کمبود آن ممکن است باعث بیماری قلبی، اختلال در متابولیسم و دیابت شود. لازم است بدانید جذب بیش از حد کروم (III) میتواند اثراتی بر سلامت انسان نیز داشته باشد.

منبع : Engineeringlearn